Introducción

Los recubrimientos NIPLATE®

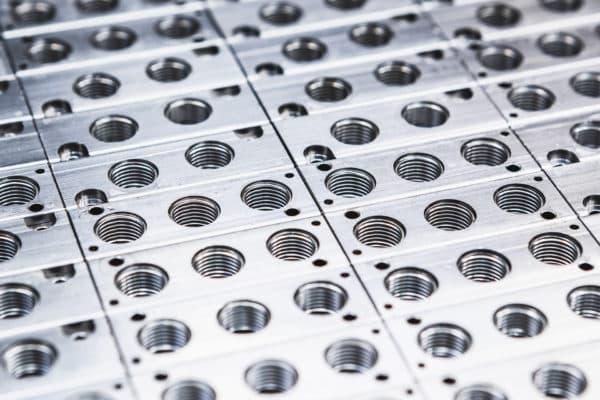

Los recubrimientos NIPLATE® identifican una familia de tratamientos de niquelado químico desarrollados para responder a requisitos distintos en términos de resistencia a la corrosión, desgaste, fricción y funcionalidades superficiales específicas.

Todos los recubrimientos NIPLATE® comparten las características típicas del niquelado químico (espesor uniforme, ausencia de efecto punta y excelente adherencia al material base), pero se diferencian de forma significativa por composición de la aleación, estructura del depósito y la posible presencia de partículas codepositadas u optimizaciones funcionales específicas.

Comprender estas diferencias es fundamental para seleccionar el tratamiento más adecuado para la aplicación y para definirlo correctamente en el plano.

Recubrimientos NIPLATE® tradicionales (Ni–P)

En el proceso de niquelado químico, la acción del agente reductor conduce a la deposición de una aleación níquel–fósforo (Ni–P). El contenido de fósforo representa uno de los parámetros más relevantes porque influye directamente en la microestructura del recubrimiento y, en consecuencia, en sus propiedades mecánicas, químicas y magnéticas.

En función del porcentaje de fósforo incorporado en la capa, los recubrimientos NIPLATE® tradicionales se distinguen en:

- níquel químico de medio fósforo (5–9% P)

- níquel químico de alto fósforo (10–13% P)

Ambas tipologías pueden aplicarse sobre una amplia gama de aleaciones metálicas y permiten obtener espesores uniformes desde pocos micrómetros hasta varias decenas de micrómetros, en función de las prestaciones requeridas.

NIPLATE® 600 – Níquel químico medio fósforo

NIPLATE® 600 – Níquel Químico Medio Fósforo

Resistencia al desgaste | Resistencia a la corrosión | ISO 4527 NiP(7)

NIPLATE® 600 es un recubrimiento de niquelado químico de medio fósforo (5–9% en P). Es el más utilizado de los recubrimientos NIPLATE® gracias al buen equilibrio entre resistencia al desgaste, resistencia a la corrosión y sostenibilidad económica.

El NIPLATE® 600 está indicado cuando la resistencia al desgaste representa el requisito principal, en particular en presencia de deslizamientos mecánicos repetidos y solicitaciones tribológicas.

Su estructura y la buena respuesta a los tratamientos térmicos de endurecimiento permiten obtener superficies duras y resistentes, manteniendo una protección eficaz del material base.

NIPLATE® 500 – Níquel químico alto fósforo

NIPLATE® 500 – Níquel Químico Alto Fósforo

Alta resistencia a la corrosión | ISO 4527 NiP(11)

NIPLATE® 500 es un recubrimiento de niquelado químico de alto fósforo (10–13% en P), elegido cuando la resistencia a la corrosión y química representa el requisito primario.

El NIPLATE® 500, gracias al elevado contenido de fósforo, presenta una estructura predominantemente amorfa y una porosidad muy baja, incluso con espesores reducidos.

Está especialmente indicado para entornos agresivos o aplicaciones donde la protección del material base es crítica.

NIPLATE® eXtreme – Níquel químico para aleaciones de aluminio

NIPLATE® eXtreme Niquelado químico

Resistencia a la corrosión optimizada para aluminio

NIPLATE® eXtreme es un recubrimiento de níquel químico desarrollado específicamente para incrementar la resistencia a la corrosión en aleaciones de aluminio.

El NIPLATE® eXtreme está diseñado para aplicaciones sobre aleaciones de aluminio, donde se requiere una alta fiabilidad frente a la corrosión, unida a la uniformidad típica del niquelado químico.

Recubrimientos NIPLATE® funcionales y compuestos

Junto a los recubrimientos Ni–P tradicionales, la gama NIPLATE® incluye tratamientos desarrollados para necesidades funcionales específicas, en los que la matriz Ni–P se optimiza o se integra con partículas sólidas para modificar el comportamiento superficial.

NIPLATE® 500 PTFE – Níquel químico con PTFE

NIPLATE® 500 PTFE Níquel Químico con PTFE

Autolubricación | Antiadherencia

Recubrimiento compuesto con matriz Ni–P de alto fósforo con partículas de PTFE, caracterizado por un bajo coeficiente de fricción y propiedades antiadherentes.

El NIPLATE® 500 PTFE está indicado cuando es necesario reducir la fricción o evitar el uso de lubricantes, manteniendo al mismo tiempo uniformidad de espesor y buena resistencia a la corrosión.

NIPLATE® 600 SiC – Níquel químico con carburo de silicio

NIPLATE® 600 SiC Níquel Químico con SiC

Resistencia al desgaste extrema

Recubrimiento compuesto con matriz Ni–P de medio fósforo con partículas de carburo de silicio (SiC) para aplicaciones sometidas a desgaste abrasivo severo.

El NIPLATE® 600 SiC se utiliza cuando el desgaste representa el factor limitante de la vida del componente, gracias a la presencia de partículas cerámicas de altísima dureza.

NIPLATE® LINK – Níquel químico para componentes eléctricos y soldables

NIPLATE® LINK – Níquel Químico para Busbar y Componentes Soldables

Superficie soldable | Inoxidabilidad | E-mobility

NIPLATE® LINK es un tratamiento de niquelado químico propietario, desarrollado para busbar de cobre, conectores y componentes eléctricos destinados a soldadura y soldadura fuerte, con alta estabilidad superficial en el tiempo.

El NIPLATE® LINK es un tratamiento funcional específico para componentes eléctricos y de conexión, como busbar de cobre, conectores y piezas destinadas a soldadura o soldadura fuerte.

Se ha desarrollado para garantizar una superficie soldable, inoxidable y estable en el tiempo, reduciendo el riesgo de oxidación superficial que podría comprometer la calidad y la fiabilidad de la unión.

Gracias a la elevada uniformidad de espesor y a la excelente adherencia del recubrimiento, NIPLATE® LINK mejora la fiabilidad de las conexiones en los sistemas de distribución de potencia y reduce los fallos debidos a defectos de unión, incluso en presencia de geometrías complejas.

El tratamiento está especialmente indicado para aplicaciones de e-mobility, como busbar para vehículos eléctricos, inversores, battery packs y convertidores de potencia, donde la durabilidad de la conexión y la estabilidad en el tiempo son requisitos esenciales.

La buena resistencia a la corrosión permite además su uso en circuitos de refrigeración por agua y en entornos húmedos o salinos.

Desde el punto de vista del proceso, NIPLATE® LINK representa una solución industrial repetible, económicamente sostenible y libre de metales costosos, desarrollada internamente por Micron y objeto de una solicitud de patente presentada, como garantía de unicidad y ventaja competitiva.

Criterios de selección del recubrimiento

La elección del recubrimiento NIPLATE® más adecuado debe considerar siempre la aplicación en su conjunto, evaluando:

- material base y su calidad metalúrgica;

- tipo de solicitación (desgaste, corrosión, fricción, soldabilidad);

- entorno de servicio;

- espesor disponible y tolerancias dimensionales;

- necesidad de tratamientos térmicos posteriores a la deposición.

Las secciones siguientes de la guía profundizan en estos aspectos de forma individual, proporcionando criterios técnicos para definir correctamente el tratamiento y obtener prestaciones fiables y repetibles en el tiempo.