Introduction

Les revêtements NIPLATE®

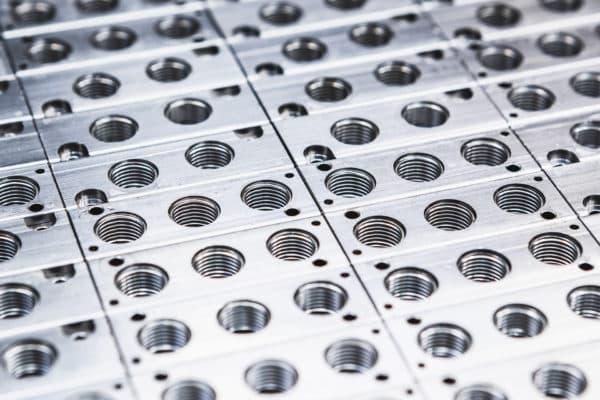

Les revêtements NIPLATE® désignent une famille de traitements de nickelage chimique développés pour répondre à des exigences différentes en matière de résistance à la corrosion, usure, frottement et fonctionnalités de surface spécifiques.

Tous les revêtements NIPLATE® partagent les caractéristiques typiques du nickelage chimique (épaisseur uniforme, absence d’effet de pointe et excellente adhérence au matériau de base), mais se distinguent de manière significative par la composition de l’alliage, la structure du dépôt et l’éventuelle présence de particules co-déposées ou d’optimisations fonctionnelles dédiées.

Comprendre ces différences est essentiel pour sélectionner le traitement le plus adapté à l’application et pour le spécifier correctement sur plan.

Revêtements NIPLATE® traditionnels (Ni–P)

Dans le procédé de nickelage chimique, l’action de l’agent réducteur entraîne le dépôt d’un alliage nickel–phosphore (Ni–P). La teneur en phosphore est l’un des paramètres les plus importants, car elle influence directement la microstructure du revêtement et, par conséquent, ses propriétés mécaniques, chimiques et magnétiques.

Selon le pourcentage de phosphore incorporé dans la couche, les revêtements NIPLATE® traditionnels se distinguent en :

- nickel chimique à moyen phosphore (5–9 % P)

- nickel chimique à haut phosphore (10–13 % P)

Les deux types peuvent être appliqués sur une large gamme d’alliages métalliques et permettent d’obtenir des épaisseurs uniformes de quelques microns jusqu’à plusieurs dizaines de microns, en fonction des performances requises.

NIPLATE® 600 – Nickel chimique moyen phosphore

NIPLATE® 600 – Nickel chimique moyen phosphore

Résistance à l’usure | Résistance à la corrosion | ISO 4527 NiP(7)

NIPLATE® 600 est un revêtement de nickelage chimique à moyen phosphore (5–9 % en P). C’est le plus utilisé des revêtements NIPLATE® grâce à son bon équilibre entre résistance à l’usure, résistance à la corrosion et soutenabilité économique.

Le NIPLATE® 600 est indiqué lorsque la résistance à l'usure constitue l'exigence principale, en particulier en présence de glissements mécaniques répétés et de sollicitations tribologiques.

Sa structure et sa bonne réponse aux traitements thermiques de durcissement permettent d'obtenir des surfaces dures et résistantes, tout en maintenant une protection efficace du matériau de base.

NIPLATE® 500 – Nickel chimique haut phosphore

NIPLATE® 500 – Nickel chimique haut phosphore

Haute résistance à la corrosion | ISO 4527 NiP(11)

NIPLATE® 500 est un revêtement de nickelage chimique à haut phosphore (10–13 % en P), choisi lorsque la résistance à la corrosion et la résistance chimique constituent l’exigence principale.

Le NIPLATE® 500, grâce à sa teneur élevée en phosphore, présente une structure majoritairement amorphe et une porosité très faible, même à faible épaisseur.

Il est particulièrement indiqué pour les environnements agressifs ou les applications où la protection du matériau de base est critique.

NIPLATE® eXtreme – Nickel chimique pour alliages d’aluminium

NIPLATE® eXtreme Nickelage chimique

Résistance à la corrosion optimisée pour l’aluminium

NIPLATE® eXtreme est un revêtement de nickel chimique développé spécifiquement pour augmenter la résistance à la corrosion sur les alliages d’aluminium.

Le NIPLATE® eXtreme est conçu pour des applications sur alliages d’aluminium, où une haute fiabilité en corrosion est requise, associée à l’uniformité typique du nickelage chimique.

Revêtements NIPLATE® fonctionnels et composites

En plus des revêtements Ni–P traditionnels, la gamme NIPLATE® comprend des traitements développés pour des besoins fonctionnels spécifiques, dans lesquels la matrice Ni–P est optimisée ou intégrée avec des particules solides afin de modifier le comportement de surface.

NIPLATE® 500 PTFE – Nickel chimique avec PTFE

NIPLATE® 500 PTFE Nickel chimique avec PTFE

Auto-lubrification | Anti-adhérence

Revêtement composite à matrice Ni–P à haut phosphore avec particules de PTFE, caractérisé par un faible coefficient de frottement et des propriétés anti-adhérentes.

Le NIPLATE® 500 PTFE est indiqué lorsqu'il est nécessaire de réduire le frottement ou d'éviter l'utilisation de lubrifiants, tout en conservant une uniformité d'épaisseur et une bonne résistance à la corrosion.

NIPLATE® 600 SiC – Nickel chimique avec carbure de silicium

NIPLATE® 600 SiC Nickel chimique avec SiC

Résistance à l’usure extrême

Revêtement composite à matrice Ni–P à moyen phosphore avec particules de carbure de silicium (SiC) pour des applications soumises à une usure abrasive sévère.

Le NIPLATE® 600 SiC est utilisé lorsque l'usure constitue le facteur limitant de la durée de vie du composant, grâce à la présence de particules céramiques à très haute dureté.

NIPLATE® LINK – Nickel chimique pour composants électriques et brasables

NIPLATE® LINK – Nickel chimique pour busbar et composants brasables

Surface brasable | Inoxydabilité | E-mobility

NIPLATE® LINK est un traitement de nickelage chimique propriétaire, développé pour des busbar en cuivre, des connecteurs et des composants électriques destinés à la soudure et au brasage, avec une grande stabilité de surface dans le temps.

Le NIPLATE® LINK est un traitement fonctionnel spécifique pour les composants électriques et de connexion, tels que les busbar en cuivre, les connecteurs et les pièces destinées à la soudure ou au brasage.

Il a été développé pour garantir une surface brasable, inoxydable et stable dans le temps, en réduisant le risque d’oxydation de surface susceptible de compromettre la qualité et la fiabilité de l’assemblage.

Grâce à la grande uniformité d’épaisseur et à l’excellente adhérence du revêtement, NIPLATE® LINK améliore la fiabilité des connexions dans les systèmes de distribution de puissance et réduit les défaillances dues à des défauts d’assemblage, y compris en présence de géométries complexes.

Le traitement est particulièrement indiqué pour des applications en e-mobility, telles que les busbar pour véhicules électriques, les onduleurs, les battery packs et les convertisseurs de puissance, où la durabilité de la connexion et la stabilité dans le temps sont des exigences essentielles.

La bonne résistance à la corrosion permet également l’utilisation dans des circuits de refroidissement à eau et dans des environnements humides ou salins.

Du point de vue du procédé, NIPLATE® LINK représente une solution industrielle reproductible, économiquement soutenable et sans métaux coûteux, développée en interne par Micron et faisant l’objet d’une demande de brevet déposée, garantissant unicité et avantage concurrentiel.

Critères de choix du revêtement

Le choix du revêtement NIPLATE® le plus approprié doit toujours considérer l'application dans son ensemble, en évaluant :

- matériau de base et sa qualité métallurgique (voir Alliages recouvrables) ;

- type de sollicitation (usure, corrosion, frottement, brasabilité) ;

- environnement de service ;

- épaisseur disponible et tolérances dimensionnelles ;

- nécessité de traitements thermiques post-dépôt.

Les sections suivantes du guide approfondissent ces aspects individuellement, en fournissant des critères techniques pour définir correctement le traitement et obtenir des performances fiables et reproductibles dans le temps.