Propriétés du nickelage chimique

Coefficient de frottement et anti-adhérence

Le coefficient de frottement est l’une des propriétés fonctionnelles les plus importantes dans la conception de composants soumis à un glissement relatif, à un contact répété ou à des charges élevées. Le nickelage chimique permet de modifier de manière contrôlée le comportement tribologique des surfaces, en réduisant le frottement, en prévenant les phénomènes de grippage et en améliorant la fiabilité en service, aussi bien en conditions lubrifiées qu’à sec.

La valeur du coefficient de frottement dépend non seulement du revêtement, mais aussi du matériau antagoniste, de l’état de surface, des conditions de charge, de la vitesse de glissement et de la présence ou non de lubrification. Les valeurs indiquées ci-dessous doivent être considérées comme indicatives et se rapportent à des conditions d’essai contrôlées.

NIPLATE® 500, NIPLATE® eXtreme et NIPLATE® 600

Les revêtements NIPLATE® 500, NIPLATE® eXtreme et NIPLATE® 600 présentent un coefficient de frottement généralement inférieur à celui des accouplements métal–métal traditionnels utilisés en mécanique. Cette caractéristique contribue à réduire l’usure adhésive et à prévenir les phénomènes de grippage, même en présence de charges surfaciques élevées.

En conditions de glissement à sec, le coefficient de frottement dynamique de ces revêtements se situe typiquement dans une plage comprise entre 0,4 et 0,6, en fonction du matériau antagoniste et des conditions de fonctionnement. Ces valeurs rendent ces revêtements adaptés aux applications où un bon compromis est requis entre résistance à l’usure, stabilité du comportement tribologique et robustesse du revêtement.

NIPLATE® 600 SiC

Le NIPLATE® 600 SiC est un revêtement composite caractérisé par la présence de particules de carbure de silicium (SiC) dispersées dans la matrice de nickel chimique. L’inclusion d’une phase céramique ultra-dure augmente de manière significative la résistance à l’usure abrasive, mais entraîne une augmentation du coefficient de frottement par rapport au NIPLATE® 600 non composite.

En conditions de glissement à sec, le coefficient de frottement dynamique du NIPLATE® 600 SiC varie généralement entre 0,5 et 0,8, en raison de l’interférence mécanique des particules de SiC avec la surface antagoniste. Ce comportement est cohérent avec la destination d’usage du revêtement, qui privilégie la durabilité en conditions d’usure sévère plutôt que la minimisation du frottement.

NIPLATE® 500 PTFE

Le NIPLATE® 500 PTFE est un revêtement composite à matrice de nickel chimique à haut phosphore (voir Les revêtements NIPLATE®), contenant des particules de PTFE à une concentration typiquement comprise entre 25 et 35 % en volume. Le PTFE est un polymère caractérisé par d'excellentes propriétés d'anti-adhérence et d'auto-lubrification, qui confèrent au revêtement un comportement tribologique distinctif.

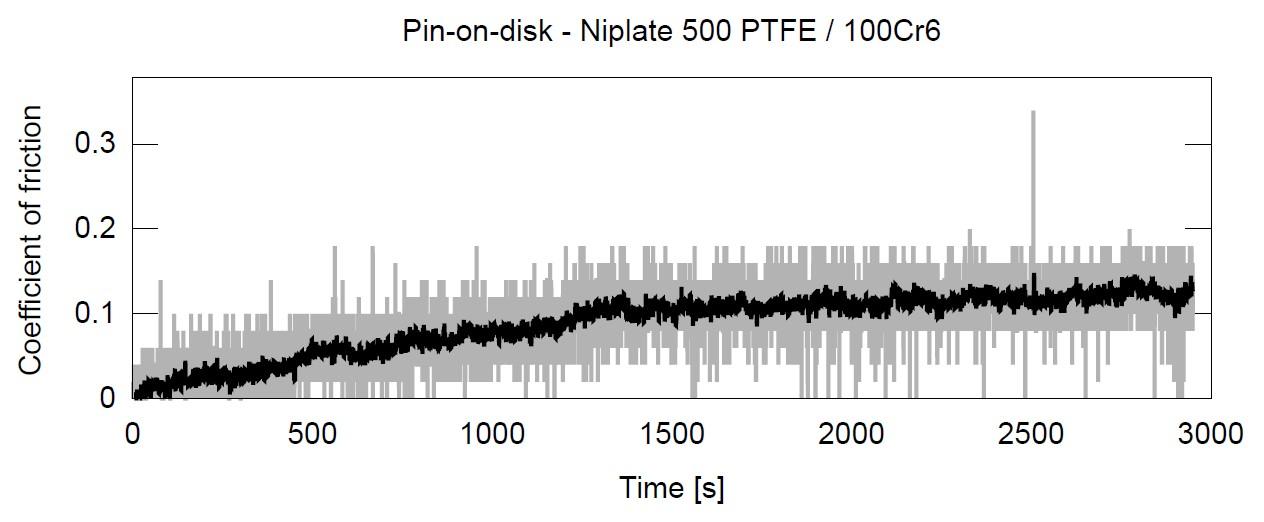

Ce revêtement combine les propriétés typiques du nickel chimique, telles que l’uniformité d’épaisseur, l’adhérence au métal de base et la résistance à l’usure, avec une réduction marquée du frottement de surface. En l’absence de lubrification, le coefficient de frottement du NIPLATE® 500 PTFE est typiquement d’environ 0,10, une valeur significativement inférieure à celle des revêtements métalliques traditionnels.

La présence de PTFE confère également une forte propriété anti-adhérente, rendant le revêtement adapté aux applications où il est nécessaire de prévenir les collages, les accumulations ou les incrustations, par exemple sur des échangeurs de chaleur ou des composants soumis à des dépôts de calcaire.

Le graphique suivant présente les résultats d’un essai de mesure du coefficient de frottement dynamique au moyen d’un test ball-on-disk contre l’acier 100Cr6.