Eigenschaften der chemischen Vernickelung

Reibungskoeffizient und Antihaftwirkung

Der Reibungskoeffizient ist eine der wichtigsten funktionalen Eigenschaften bei der Auslegung von Bauteilen, die relativer Gleitbewegung, wiederholtem Kontakt oder hohen Belastungen ausgesetzt sind. Die chemische Vernickelung ermöglicht es, das tribologische Verhalten von Oberflächen kontrolliert zu beeinflussen, die Reibung zu reduzieren, Fresserscheinungen zu verhindern und die Betriebssicherheit zu verbessern – sowohl unter geschmierten Bedingungen als auch im Trockenlauf.

Der Reibungskoeffizient hängt nicht nur von der Beschichtung ab, sondern auch vom Gegenwerkstoff, vom Oberflächenzustand, von den Belastungsbedingungen, von der Gleitgeschwindigkeit sowie von der An- oder Abwesenheit von Schmierung. Die nachstehend angegebenen Werte sind als Richtwerte zu verstehen und beziehen sich auf kontrollierte Prüfbedingungen.

NIPLATE® 500, NIPLATE® eXtreme und NIPLATE® 600

Die Beschichtungen NIPLATE® 500, NIPLATE® eXtreme und NIPLATE® 600 haben normalerweise einen niedrigeren Reibungskoeffizienten als die üblichen Metallkupplungen, die in der Mechanik verwendet werden. Diese Eigenschaft trägt dazu bei, den adhäsiven Verschleiß zu reduzieren und Fresserscheinungen zu verhindern, auch bei hohen Flächenpressungen.

Der dynamische Reibungskoeffizient unter Trockenbedingungen dieser Beschichtungen liegt typischerweise – abhängig vom Gegenwerkstoff und den Betriebsbedingungen – in einem Bereich zwischen 0,4 und 0,6. Diese Werte machen diese Beschichtungen geeignet für Anwendungen, bei denen ein guter Kompromiss zwischen Verschleißfestigkeit, Stabilität des tribologischen Verhaltens und Robustheit der Beschichtung gefordert ist.

NIPLATE® 600 SiC

NIPLATE® 600 SiC ist eine Verbundbeschichtung, die durch in der chemischen Nickelmatrix dispergierte Partikel aus Siliziumkarbid (SiC) gekennzeichnet ist. Die Einbindung einer ultraharten keramischen Phase erhöht die Abriebverschleißfestigkeit deutlich, führt jedoch zu einem höheren Reibungskoeffizienten im Vergleich zu NIPLATE® 600 ohne Verbundanteil.

Der dynamische Reibungskoeffizient unter Trockenbedingungen variiert normalerweise je nach antagonistischem Material zwischen 0,5 und 0,8, aufgrund der mechanischen Interferenz der SiC-Partikel mit der Gegenoberfläche. Dieses Verhalten entspricht dem Einsatzprofil der Beschichtung, bei dem die Dauerhaftigkeit unter starkem Verschleiß gegenüber der Minimierung der Reibung im Vordergrund steht.

NIPLATE® 500 PTFE

NIPLATE® 500 PTFE ist eine Verbundbeschichtung auf Basis einer chemischen Nickelmatrix mit hohem Phosphorgehalt (siehe NIPLATE® Beschichtungen), die PTFE-Partikel in einer typischen Konzentration von 25 bis 35 Vol.-% enthält. PTFE ist ein Polymer mit ausgezeichneten Antihaft- und Selbstschmiereigenschaften, die der Beschichtung ein charakteristisches tribologisches Verhalten verleihen.

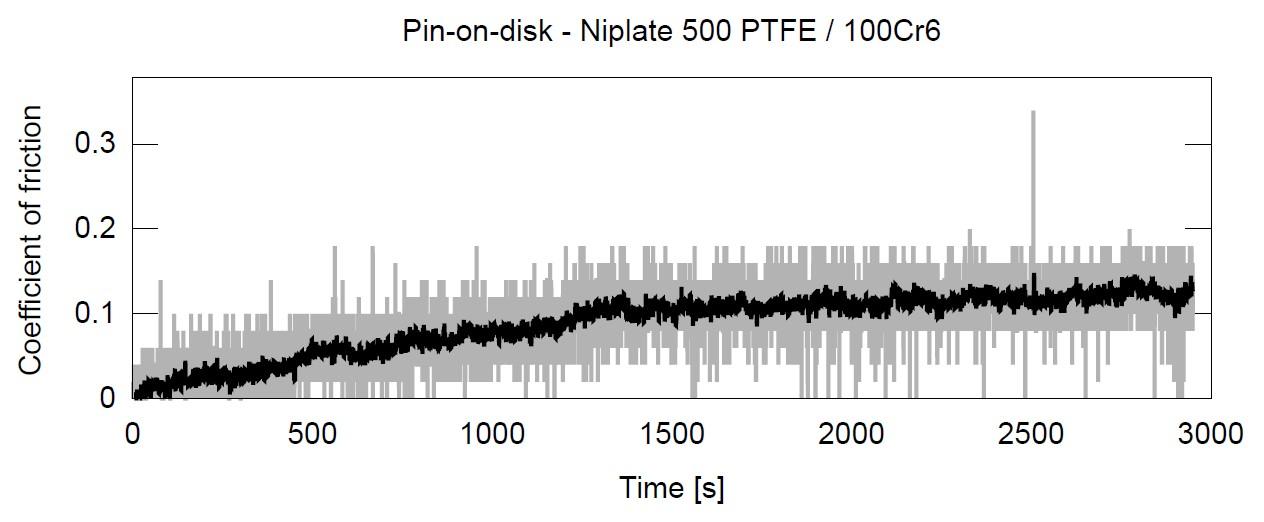

Diese Beschichtung kombiniert die Eigenschaften von Härte, Verschleißfestigkeit, Gleichmäßigkeit der Dicke und Haftung auf dem Grundmetall des chemischen Nickels mit einer deutlichen Reduzierung der Oberflächenreibung. Der Reibungskoeffizient von NIPLATE® 500 PTFE ist sehr niedrig, etwa 0,10, ohne Schmierung, und damit deutlich geringer als bei herkömmlichen metallischen Beschichtungen.

Darüber hinaus verleiht das Vorhandensein von PTFE in der Beschichtungsschicht eine ausgeprägte Antihaftwirkung, wodurch sich die Beschichtung für Anwendungen eignet, bei denen Anhaftungen, Ablagerungen oder Verkrustungen verhindert werden müssen, beispielsweise an Wärmetauschern oder an Bauteilen, die Kalkablagerungen ausgesetzt sind.

In der folgenden Grafik sind die Ergebnisse des Tests zur Messung des dynamischen Reibungskoeffizienten mittels Ball-on-Disk-Test gegen 100Cr6-Stahl dargestellt.