Einleitung

NIPLATE® Beschichtungen

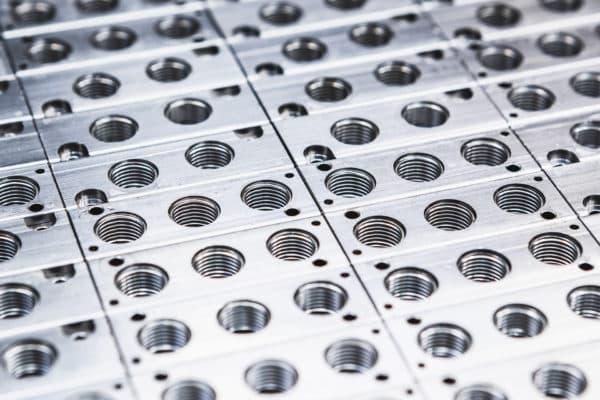

Die NIPLATE® Beschichtungen bezeichnen eine Familie von Verfahren der stromlosen chemischen Vernickelung, die entwickelt wurden, um unterschiedliche Anforderungen hinsichtlich Korrosionsbeständigkeit, Verschleiß, Reibung und spezifischer Oberflächenfunktionen zu erfüllen.

Alle NIPLATE® Beschichtungen teilen die typischen Eigenschaften der chemischen Vernickelung (gleichmäßige Schichtdicke, kein Kanten- bzw. Spitzeneffekt und ausgezeichnete Haftung auf dem Grundwerkstoff), unterscheiden sich jedoch deutlich in Legierungszusammensetzung, Schichtstruktur sowie in einer möglichen Ko-Deposition von Partikeln oder in spezifischen funktionalen Optimierungen.

Das Verständnis dieser Unterschiede ist entscheidend, um die für die Anwendung am besten geeignete Beschichtung auszuwählen und sie in der Zeichnung korrekt zu spezifizieren.

Traditionelle NIPLATE® Beschichtungen (Ni–P)

Beim Prozess der chemischen Vernickelung führt die Wirkung des Reduktionsmittels zur Abscheidung einer Nickel-Phosphor-Legierung (Ni–P). Der Phosphorgehalt ist einer der wichtigsten Parameter, da er die Mikrostruktur der Beschichtung und damit ihre mechanischen, chemischen und magnetischen Eigenschaften direkt beeinflusst.

In Abhängigkeit vom im Schichtsystem enthaltenen Phosphoranteil werden die traditionellen NIPLATE® Beschichtungen unterschieden in:

- chemisches Nickel mit mittlerem Phosphorgehalt (5–9% P)

- chemisches Nickel mit hohem Phosphorgehalt (10–13% P)

Beide Typen können auf einer breiten Palette metallischer Legierungen angewendet werden und ermöglichen gleichmäßige Schichtdicken von wenigen Mikrometern bis zu mehreren Dutzend Mikrometern – abhängig von den geforderten Leistungsmerkmalen.

NIPLATE® 600 – Chemisches Nickel mit mittlerem Phosphorgehalt

NIPLATE® 600 – Chemisches Nickel mit mittlerem Phosphorgehalt

Verschleißfestigkeit | Korrosionsbeständigkeit | ISO 4527 NiP(7)

NIPLATE® 600 ist eine Beschichtung mit chemischer Vernickelung und mittlerem Phosphorgehalt (5–9% P). Sie ist die am häufigsten verwendete NIPLATE® Beschichtung dank guter Verschleißfestigkeit, Korrosionsbeständigkeit und eines günstigen Gleichgewichts zwischen technischer Leistung und Wirtschaftlichkeit.

NIPLATE® 600 ist geeignet, wenn Verschleißfestigkeit die Hauptanforderung darstellt, insbesondere bei wiederholten mechanischen Gleitbewegungen und tribologischen Belastungen.

Seine Struktur und die gute Eignung für Härtungswärmebehandlungen ermöglichen harte und widerstandsfähige Oberflächen, bei gleichzeitig gutem Korrosionsschutz des Grundwerkstoffs.

NIPLATE® 500 – Chemisches Nickel mit hohem Phosphorgehalt

NIPLATE® 500 – Hochphosphoriger chemischer Nickel

Hohe Korrosionsbeständigkeit | ISO 4527 NiP(11)

NIPLATE® 500 ist eine hochphosphorige chemische Vernickelungsbeschichtung (10–13% P). Sie wird gewählt, wenn Korrosions- und Chemikalienbeständigkeit die primäre Anforderung darstellen.

NIPLATE® 500 weist aufgrund des hohen Phosphorgehalts eine überwiegend amorphe Struktur und eine sehr geringe Porosität auf – auch bei geringen Schichtdicken.

Es ist besonders geeignet für aggressive Umgebungen oder Anwendungen, bei denen der Schutz des Grundwerkstoffs kritisch ist.

NIPLATE® eXtreme – Chemisches Nickel für Aluminiumlegierungen

NIPLATE® eXtreme Chemische Vernickelung

Optimierte Korrosionsbeständigkeit für Aluminium

NIPLATE® eXtreme ist eine chemische Nickelbeschichtung, die speziell entwickelt wurde, um die Korrosionsbeständigkeit auf Aluminiumlegierungen zu erhöhen.

NIPLATE® eXtreme ist für Anwendungen auf Aluminiumlegierungen ausgelegt, bei denen eine hohe Korrosionszuverlässigkeit in Kombination mit der für die chemische Vernickelung typischen Schichtdickenuniformität erforderlich ist.

Funktionale und Verbundbeschichtungen NIPLATE®

Neben den traditionellen Ni–P-Beschichtungen umfasst das NIPLATE® Sortiment auch Behandlungen, die für spezifische funktionale Anforderungen entwickelt wurden, bei denen die Ni–P-Matrix optimiert oder durch feste Partikel ergänzt wird, um das Oberflächenverhalten zu verändern.

NIPLATE® 500 PTFE – Chemisches Nickel mit PTFE

NIPLATE® 500 PTFE Chemisches Nickel mit PTFE

Selbstschmierung | Antihaftbeschichtung

NIPLATE® 500 PTFE ist eine hochphosphorige chemische Nickel-Verbundbeschichtung mit PTFE-Partikeln. Sie weist einen sehr niedrigen Reibungskoeffizienten und Antihaft-Eigenschaften auf.

NIPLATE® 500 PTFE ist für Anwendungen geeignet, bei denen die Reibung reduziert werden muss oder der Einsatz von Schmierstoffen vermieden werden soll, wobei gleichzeitig eine gleichmäßige Schichtdicke und eine gute Korrosionsbeständigkeit erhalten bleiben.

NIPLATE® 600 SiC – Chemisches Nickel mit Siliziumkarbid

NIPLATE® 600 SiC Chemisches Nickel mit SiC

Extreme Verschleißfestigkeit

NIPLATE® 600 SiC ist eine Verbundbeschichtung mit Siliziumkarbid-Partikeln (SiC), die für Anwendungen mit starker abrasiver Beanspruchung ausgelegt ist.

NIPLATE® 600 SiC wird eingesetzt, wenn Verschleiß der begrenzende Faktor für die Lebensdauer des Bauteils ist.

Die Siliziumkarbid-Partikel verleihen der Beschichtung eine extrem hohe Verschleißfestigkeit und machen sie für besonders anspruchsvolle Anwendungen geeignet.

NIPLATE® LINK – Chemisches Nickel für elektrische und lötbare Komponenten

NIPLATE® LINK – Chemisches Nickel für Busbars und lötbare Komponenten

Lötfähige Oberfläche | Anlaufschutz | E-Mobility

NIPLATE® LINK ist eine proprietäre chemische Vernickelungsbehandlung, entwickelt für Kupfer-Busbars, Steckverbinder und elektrische Komponenten für Weichlöten und Hartlöten, mit hoher Oberflächenstabilität über die Zeit.

NIPLATE® LINK ist eine spezifische funktionale Behandlung für elektrische und Verbindungskomponenten wie Kupfer-Busbars, Steckverbinder und Teile für Weichlöten oder Hartlöten.

Sie wurde entwickelt, um eine lötfähige, anlaufbeständige und langfristig stabile Oberfläche zu gewährleisten und das Risiko einer Oberflächenoxidation zu reduzieren, die die Qualität und Zuverlässigkeit der Verbindung beeinträchtigen könnte.

Dank der hohen Schichtdickenuniformität und der ausgezeichneten Haftung der Beschichtung verbessert NIPLATE® LINK die Zuverlässigkeit von Verbindungen in Stromverteilungssystemen und reduziert Ausfälle aufgrund von Fügedefekten – auch bei komplexen Geometrien.

Die Behandlung ist besonders geeignet für Anwendungen in der E-Mobility, wie Busbars für Elektrofahrzeuge, Inverter, Battery Packs und Leistungswandler, bei denen die Dauerhaftigkeit der Verbindung und die Langzeitstabilität wesentliche Anforderungen sind.

Die gute Korrosionsbeständigkeit ermöglicht zudem den Einsatz in wassergekühlten Kreisläufen sowie in feuchten oder salzhaltigen Umgebungen.

Aus prozesstechnischer Sicht stellt NIPLATE® LINK eine industriell reproduzierbare, wirtschaftlich nachhaltige Lösung ohne Edelmetalle dar, die intern von Micron entwickelt wurde und Gegenstand einer eingereichten Patentanmeldung ist – als Garantie für Einzigartigkeit und Wettbewerbsvorteil.

Auswahlkriterien für die Beschichtung

Die Auswahl der am besten geeigneten NIPLATE® Beschichtung muss stets die Anwendung als Ganzes berücksichtigen, insbesondere:

- Grundwerkstoff und dessen metallurgische Qualität (siehe Beschichtbare Legierungen);

- Art der Beanspruchung (Verschleiß, Korrosion, Reibung, Lötbarkeit);

- Betriebsumgebung;

- verfügbare Schichtdicke und Maßtoleranzen;

- Bedarf an Wärmebehandlungen nach der Abscheidung.

Die folgenden Abschnitte des Leitfadens vertiefen diese Aspekte einzeln und liefern technische Kriterien, um die Beschichtung korrekt zu spezifizieren und über die Zeit zuverlässige und reproduzierbare Leistungen zu erzielen.